苯乙烯裝置高危取樣無人化升級:機器人 “零接觸” 安全轉運

一、客戶痛點與場景挑戰

該苯乙烯裝置需每小時將反應器中含苯乙烯單體(致癌物、易燃易爆)、乙苯(強刺激性)的液態中間產物樣品,從防爆區取樣點運送至廠外實驗室。傳統人工操作面臨三重風險:

安全風險劇增:

苯乙烯蒸汽遇火花可閃爆(閃點 31°C),人工搬運靜電防護失效概率 > 0.1%;

長期接觸致癌物,防護服破損將導致急性中毒(曾發生員工眩暈事故)。

效率瓶頸:

人工穿戴 A 級防化服 + 空氣呼吸器耗時 15 分鐘 / 次,日均取樣 12 次占用 3 名專職人員;

實驗室檢測結果滯后,影響工藝調整時效。

合規壓力:

違反《危險化學品安全管理條例》第 22 條 “最小化危險區域人工作業” 規定。

二、機器人解決方案

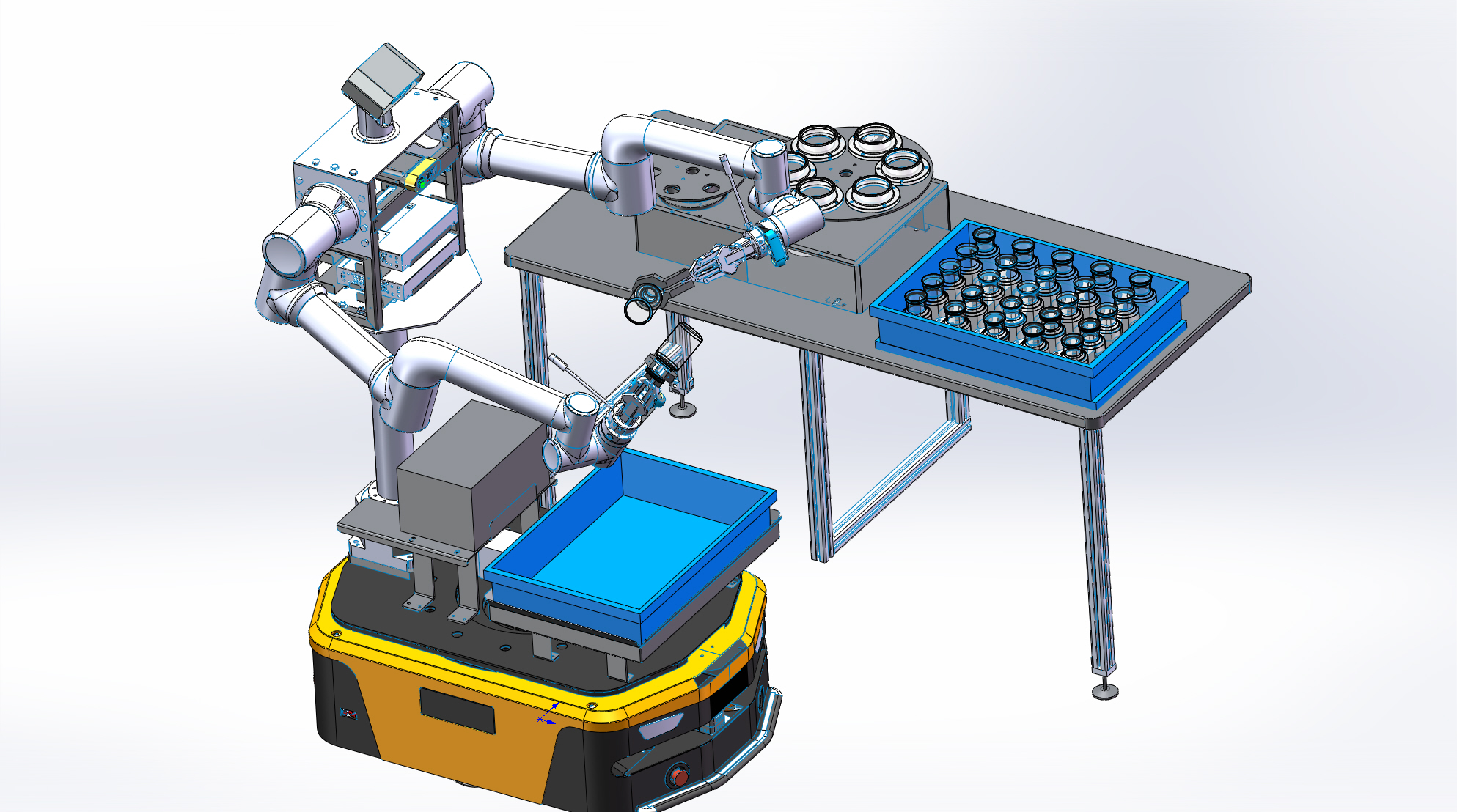

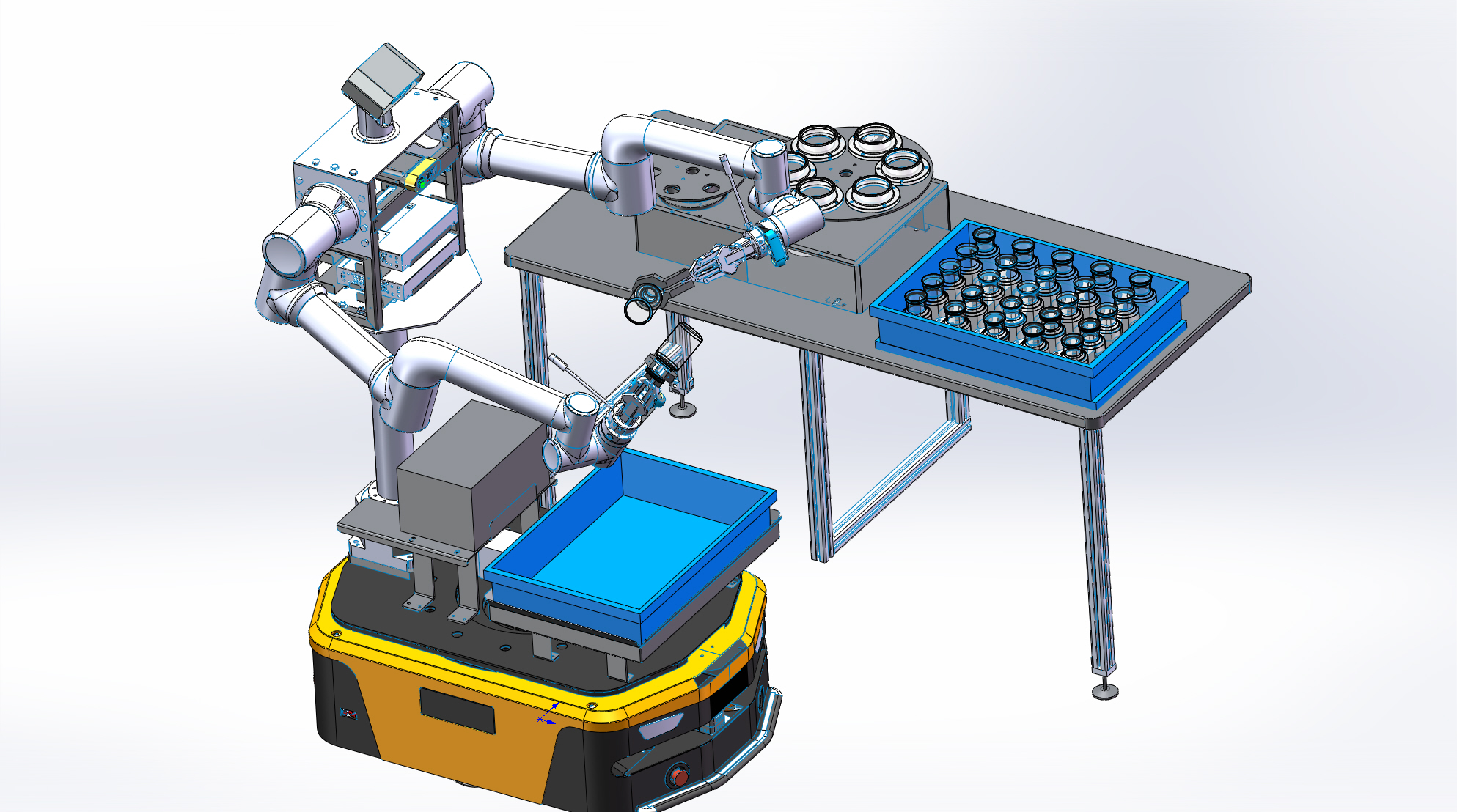

部署智能化工取樣搬運機器人構建 “無人取樣 - 智能搬運 - 空瓶補給” 全閉環系統:

防爆安全強化:

1、本體通過IIC T4 級防爆認證,核心電路三重隔離;

2、耐腐蝕夾爪直接抓取含苯乙烯殘液的玻璃瓶(無二次包裝泄漏風險);

3、靜電消散輪組 + 接地監測,消除搬運過程點火源。

智能運行保障:

1、激光 SLAM+視覺輔助定位:在管廊密布區實現 ±2cm 定位精度,動態繞行移動障礙;

2、視覺引導抓取:網絡通訊同步取樣口狀態,自動取滿瓶 / 換空瓶;